Regeneracja wrzeciona DMG MORI ze stożkiem ISO40

Regeneracja wrzeciona DMG MORI ze stożkiem ISO40

-

Producent wrzeciona: DMG MORI / inlineMASTER / KESSLER

-

Maszyna: DMG MORI

-

Prędkość obrotowa: 18 000 rpm

-

Stożek: ISO40

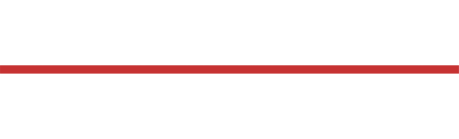

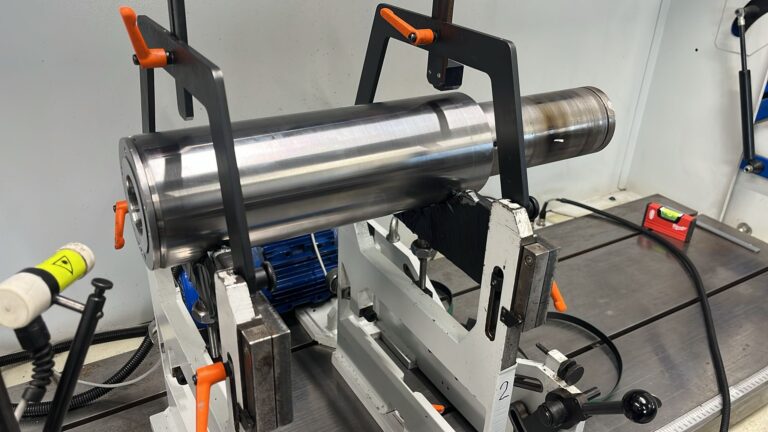

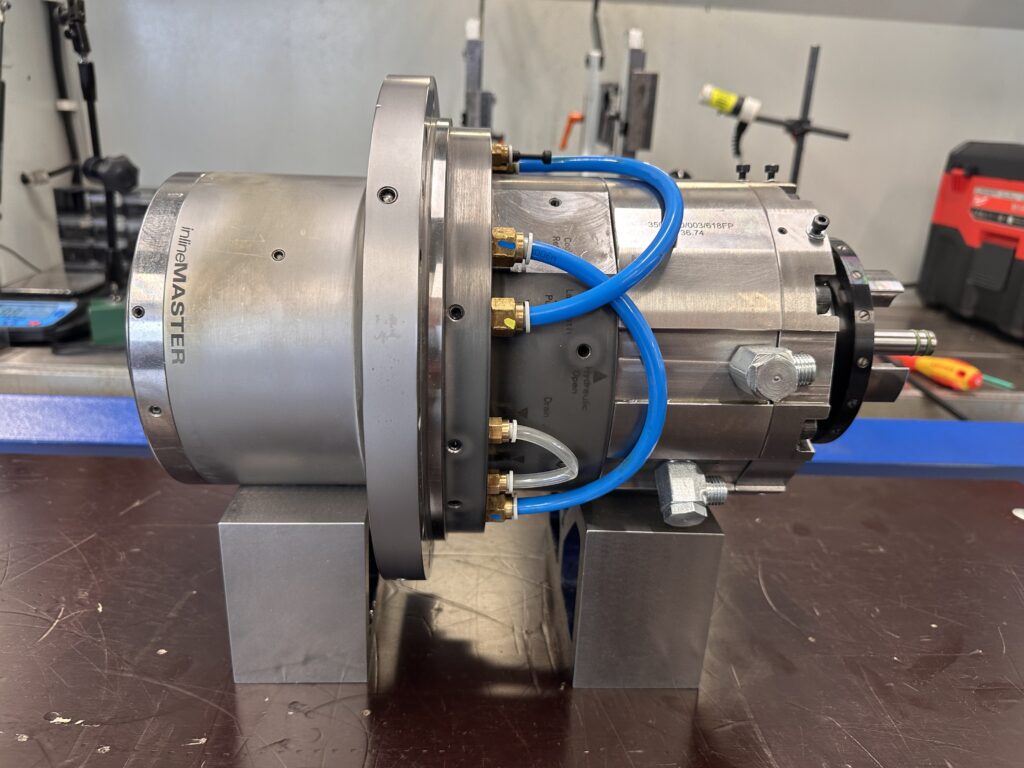

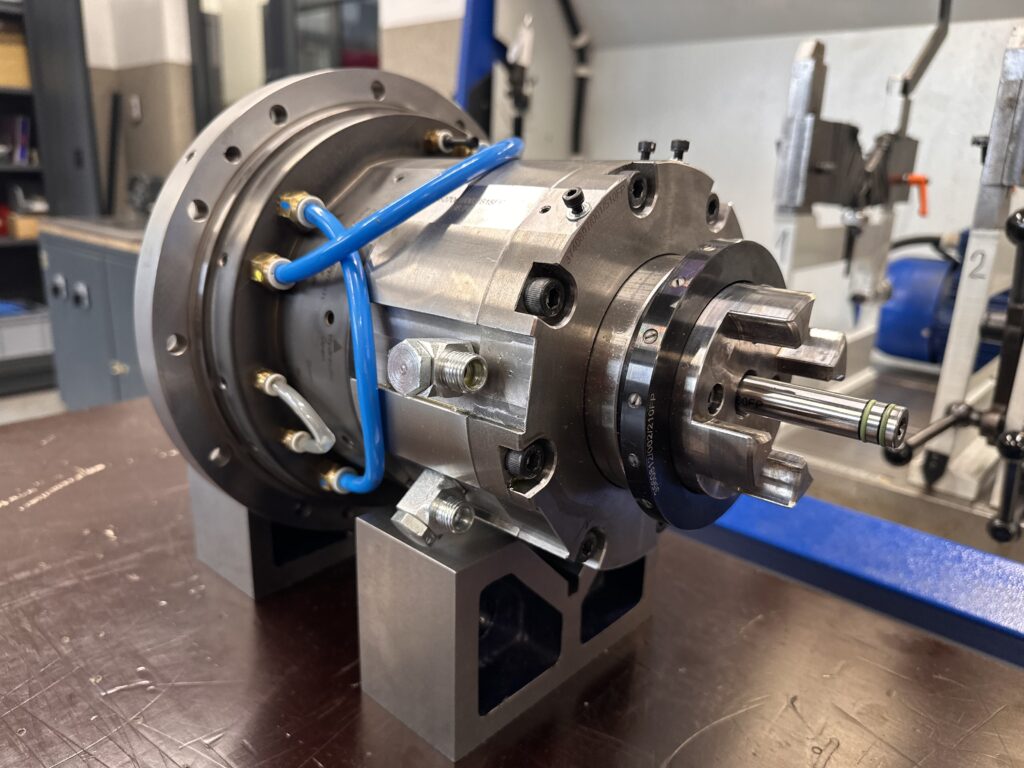

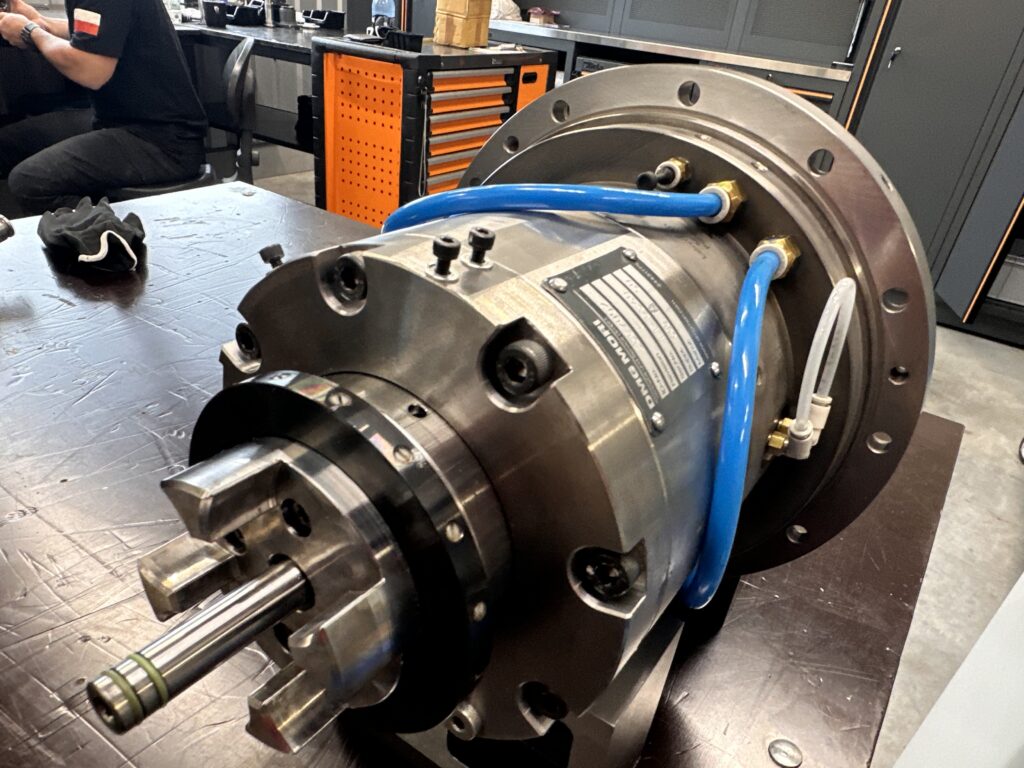

Do naszego serwisu trafiło wrzeciono z centrum obróbczego DMG MORI. To jednostka inlineMASTER firmy KESSLER ze stożkiem ISO40 i maksymalną prędkością 18 000 rpm. Klient zgłaszał rosnący hałas przy wyższych obrotach, wyraźne drgania podczas frezowania oraz sporadyczne problemy z utrzymaniem narzędzia. Po krótkim wywiadzie o pracy maszyny przeszliśmy do pełnej diagnostyki.

Diagnostyka

i weryfikacja stanu

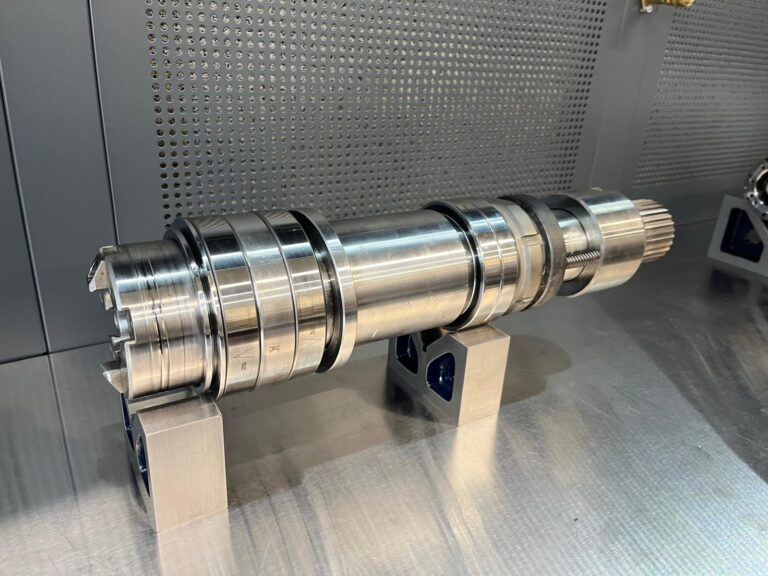

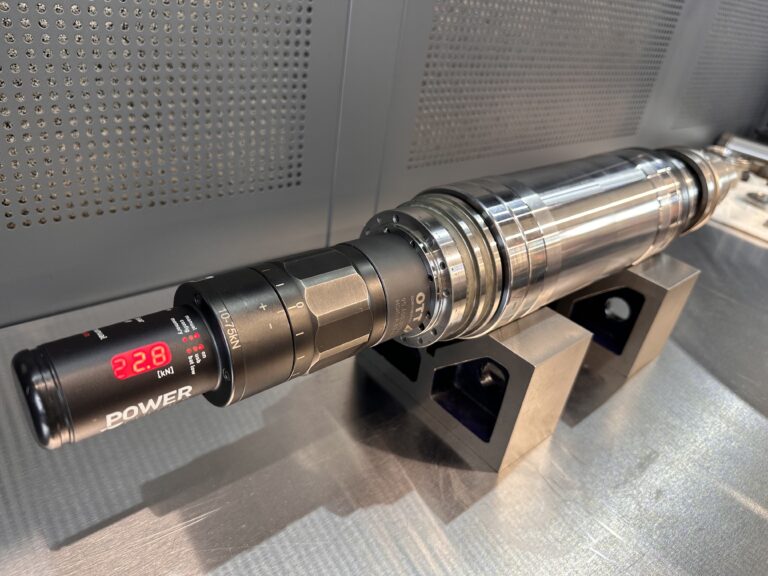

Na początku sprawdziliśmy stan stożka ISO40 i powierzchni przylegania. Widać było ślady zużycia oraz rysy, które zwykle pojawiają się po pracy z zabrudzonymi chwytami albo po przypadkowym uderzeniu przy wymianie narzędzia. Pomiar bicia potwierdził, że przekracza ono wartości akceptowalne w precyzyjnej obróbce. Dodatkowe pomiary drgań i hałasu wskazały na zużyte łożyska, a test siły zacisku narzędzia pokazał niestabilne wartości. To wystarczyło, żeby podjąć decyzję: wymiana łożysk, regeneracja stożka, wyważanie, serwis zaciągu i kalibracja sensoryki.

Zakres prac

regeneracji wrzeciona DMG MORI

Efekty po regeneracji

wrzeciona DMG MORI

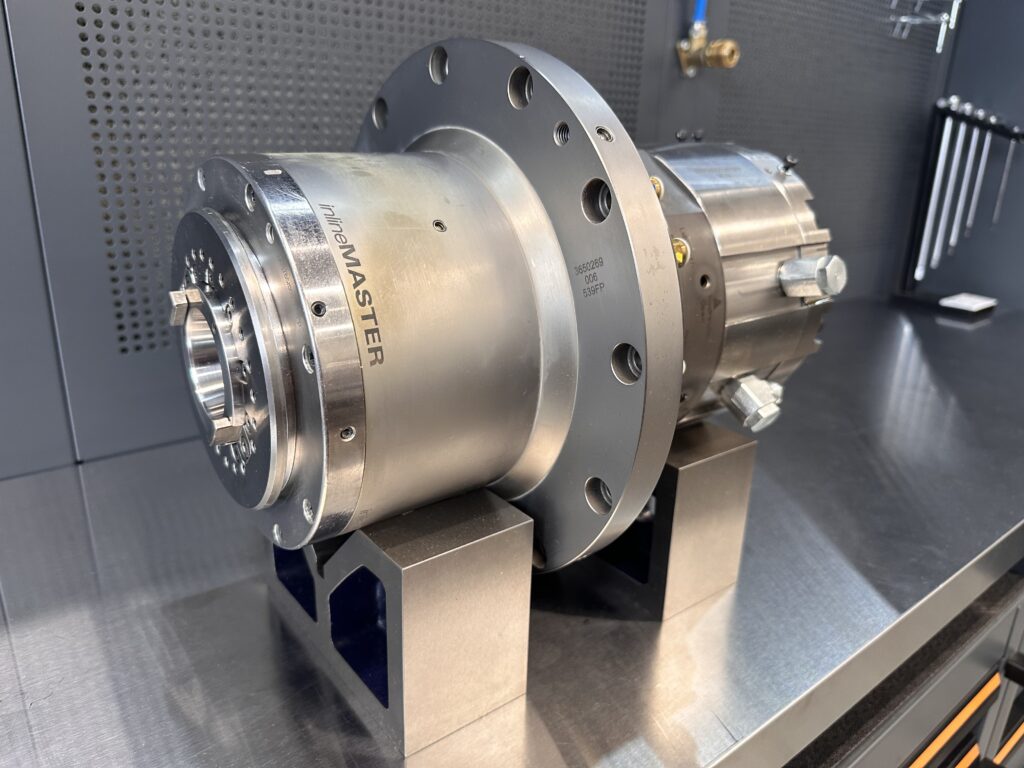

Po całej operacji wrzeciono DMG MORI/KESSLER inlinMASTER ze stożkiem ISO40 pracuje równo i cicho w całym zakresie obrotów. Drgania znacząco spadły, siła zacisku jest stabilna, a jakość powierzchni po obróbce poprawiła się już przy pierwszych próbach u klienta. To oznacza dłuższą żywotność narzędzi, mniej przestojów i większą powtarzalność procesów.

Kiedy warto

przeprowadzić pełny serwis

Jeśli w Twojej maszynie DMG MORI pojawiają się podobne objawy — hałas, wibracje, ślady na stożku ISO40 albo spadek siły zacisku — nie odkładaj tematu. Wymiana łożysk, regeneracja stożka, wyważanie, naprawa zaciągu i kalibracja sensoryki w jednym, spójnym procesie daje najlepszy efekt i realnie obniża koszty produkcji. Chętnie pomożemy przeprowadzić taki serwis od A do Z.

Masz podobne objawy?

Skontaktuj się z nami

Potrzebujesz kompleksowego serwisu wrzeciona DMG MORI ze stożkiem ISO40 — od demontażu, przez regenerację stożka, precyzyjne wyważanie, po naprawę zaciągu i kalibrację? Napisz lub zadzwoń.