Regeneracja wrzecion CHIRON HSK 63A – serwis i wyważanie CNC

Regeneracja dwóch wrzecion CHIRON HSK 63A – precyzyjna wymiana łożysk, naprawa stożków i ekspresowa dostawa door-to-door

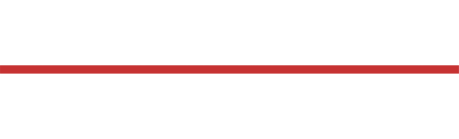

Do naszego serwisu trafiły dwa wrzeciona renomowanej marki CHIRON, pracujące w maszynie tego samego producenta, wyposażone w stożek HSK 63A. Jest to element o kluczowym znaczeniu dla zachowania najwyższej jakości obróbki – odpowiada za przeniesienie momentu obrotowego na narzędzie oraz zapewnia stabilność podczas skrawania. przypadku obu wrzecion klient zgłosił wyraźne objawy zużycia, które negatywnie wpływały na proces produkcyjny: narastający hałas, wyczuwalne drgania oraz spadek precyzji wymiarowej obrabianych elementów.

Specyfikacja wrzecion

-

Producent: CHIRON

-

Stożek: HSK 63A

-

Maszyna: CHIRON

Krok pierwszy

diagnostyka wrzecion CHIRON HSK 63A

Po szczegółowej diagnostyce potwierdziliśmy, że przyczyną problemów jest zużycie łożysk wrzecionowych. W związku z tym zdecydowaliśmy się na ich wymianę na łożyska FAG o najwyższej klasie precyzji K5. Takie łożyska charakteryzują się minimalnymi oporami toczenia, doskonałą stabilnością pracy przy wysokich prędkościach obrotowych oraz bardzo niskim poziomem bicia promieniowego i osiowego.

Montaż komponentów tej klasy to gwarancja, że wrzeciona będą pracować równie precyzyjnie, a często nawet lepiej niż w momencie opuszczenia fabryki. Proces wymiany obejmował demontaż zużytych elementów, czyszczenie gniazd, kontrolę geometrii oraz montaż nowych łożysk w warunkach zapewniających pełną czystość i kontrolę temperatury.

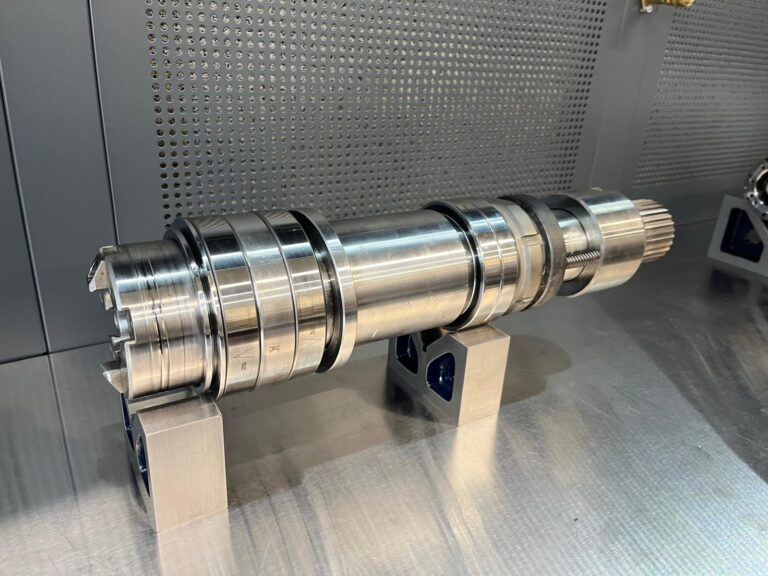

Krok Drugi

Regeneracja stożków HSK 63A

Kolejnym etapem była regeneracja stożków HSK 63A. Z biegiem czasu, w wyniku intensywnej eksploatacji, na jego powierzchni pojawiają się mikrouszkodzenia, odkształcenia czy wgniecenia. Powoduje to gorsze przyleganie narzędzia, a tym samym pogorszenie jakości obróbki oraz ryzyko powstawania wibracji. Nasza procedura regeneracji obejmuje dokładne pomiary kontrolne geometrii stożka, eliminację wszelkich uszkodzeń, a następnie precyzyjne szlifowanie, aby przywrócić wymiary zgodne z normami producenta. Po wykonaniu prac stożki odzyskały swoją pierwotną geometrię, gwarantując pewne i stabilne mocowanie narzędzia.

Krok Trzeci

Wyważanie wrzecion Chiron

Po regeneracji stożka przystąpiliśmy do precyzyjnego wyważania wrzecion. Dla tych modeli CHIRON wykonaliśmy wyważanie w najwyższej możliwej klasie dokładności – 0.4G zgodnie z normą ISO 1940. Proces ten jest niezwykle istotny, ponieważ minimalizuje drgania przenoszące się na narzędzie i obrabiany detal, co przekłada się na jakość powierzchni oraz wydłużenie żywotności zarówno łożysk, jak i całego zespołu wrzeciona. Wyważanie realizujemy na specjalistycznych maszynach pomiarowych, umożliwiających precyzyjną korekcję masy rotora poprzez odpowiednie nawiercenia lub dodanie materiału w strategicznych punktach. Efektem jest cicha, stabilna praca oraz wyraźne zmniejszenie obciążeń mechanicznych podczas eksploatacji.

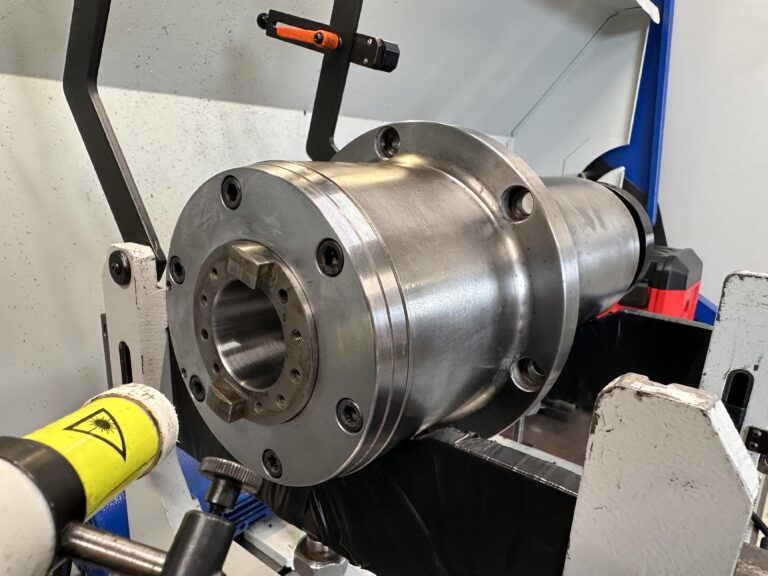

Ekspresowa naprawa

Obsługa door-to-door

W tym przypadku szczególnie istotny był czas realizacji. Klient potrzebował wrzecion w trybie ekspresowym, dlatego zaproponowaliśmy kompleksową usługę door-to-door . Wrzeciona zostały odebrane bezpośrednio od klienta, odpowiednio zabezpieczone w specjalnych skrzyniach transportowych z wypełnieniami amortyzującymi i ochroną przed wilgocią. Takie rozwiązanie gwarantuje pełne bezpieczeństwo komponentów w trakcie transportu, eliminując ryzyko uszkodzeń mechanicznych czy zabrudzeń.

Po zakończeniu wszystkich prac, wykonaniu testów funkcjonalnych, pomiarów końcowych oraz sporządzeniu dokumentacji, wrzeciona zostały natychmiast przygotowane do wysyłki. Dostawa odbyła się w sobotę , co dla naszego zespołu nie stanowi żadnego problemu – rozumiemy, jak ważny jest czas w branży produkcyjnej i wiemy, że każdy dzień przestoju oznacza straty. Oba wrzeciona pokonały trasę blisko 400 kilometrów , aby jak najszybciej wrócić do pracy w maszynach klienta.

Efekt końcowy

Dwa wrzeciona CHIRON HSK 63A po wymianie łożysk FAG K5, regeneracji stożków oraz wyważeniu w klasie 0.4G pracują z precyzją równą nowym jednostkom, a w wielu aspektach przewyższają parametry fabryczne. Klient otrzymał w pełni sprawne komponenty, gotowe do intensywnej eksploatacji, a cała realizacja – od odbioru po dostawę – została wykonana w rekordowo krótkim czasie, z zachowaniem najwyższych standardów jakości i bezpieczeństwa.

Skontaktuj się po wycenę