Prezycyjny serwis

elektrowrzecion cnc

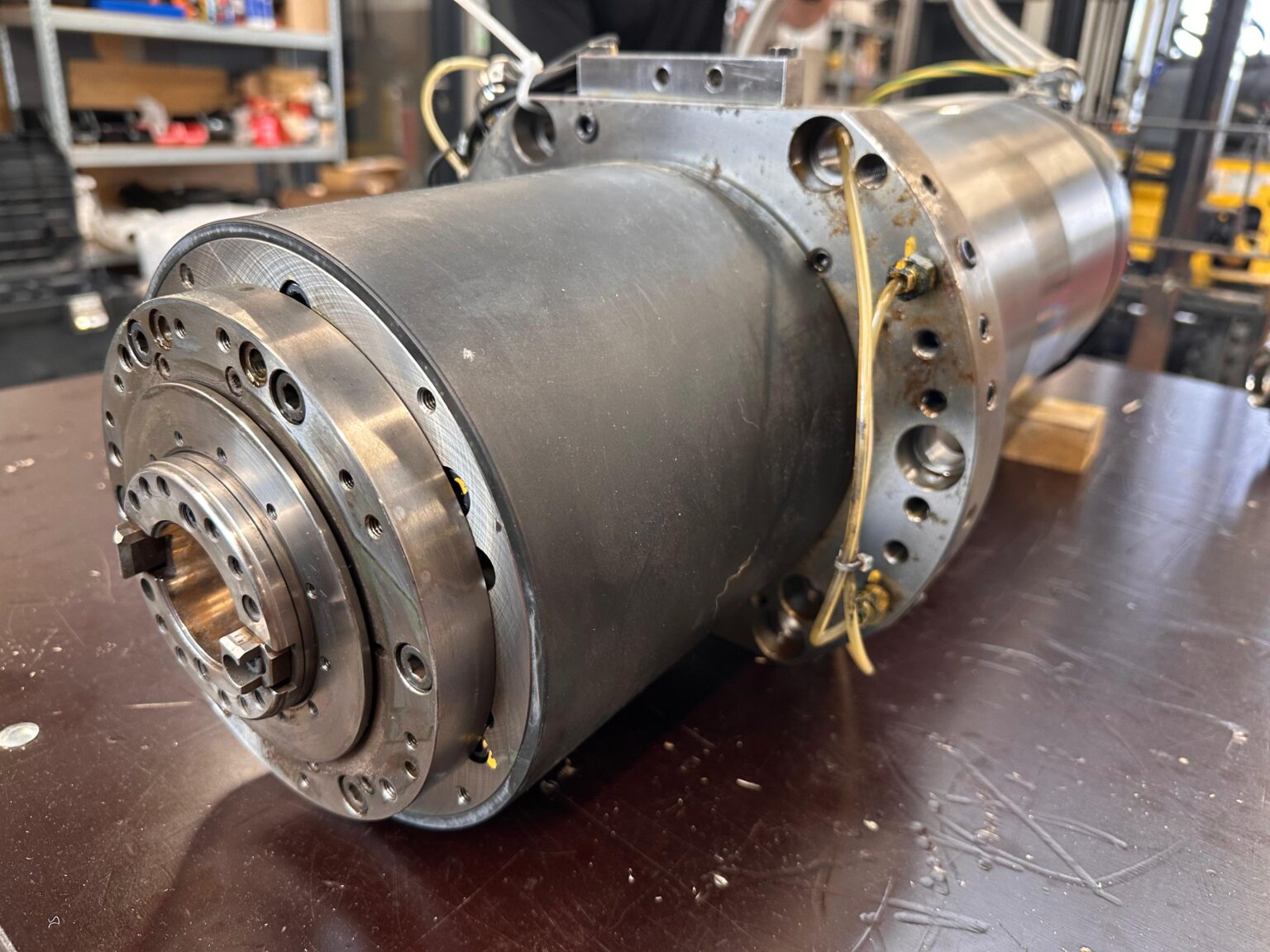

Serwis elektrowrzecion CNC – precyzja mechatroniki i certyfikowana jakość.

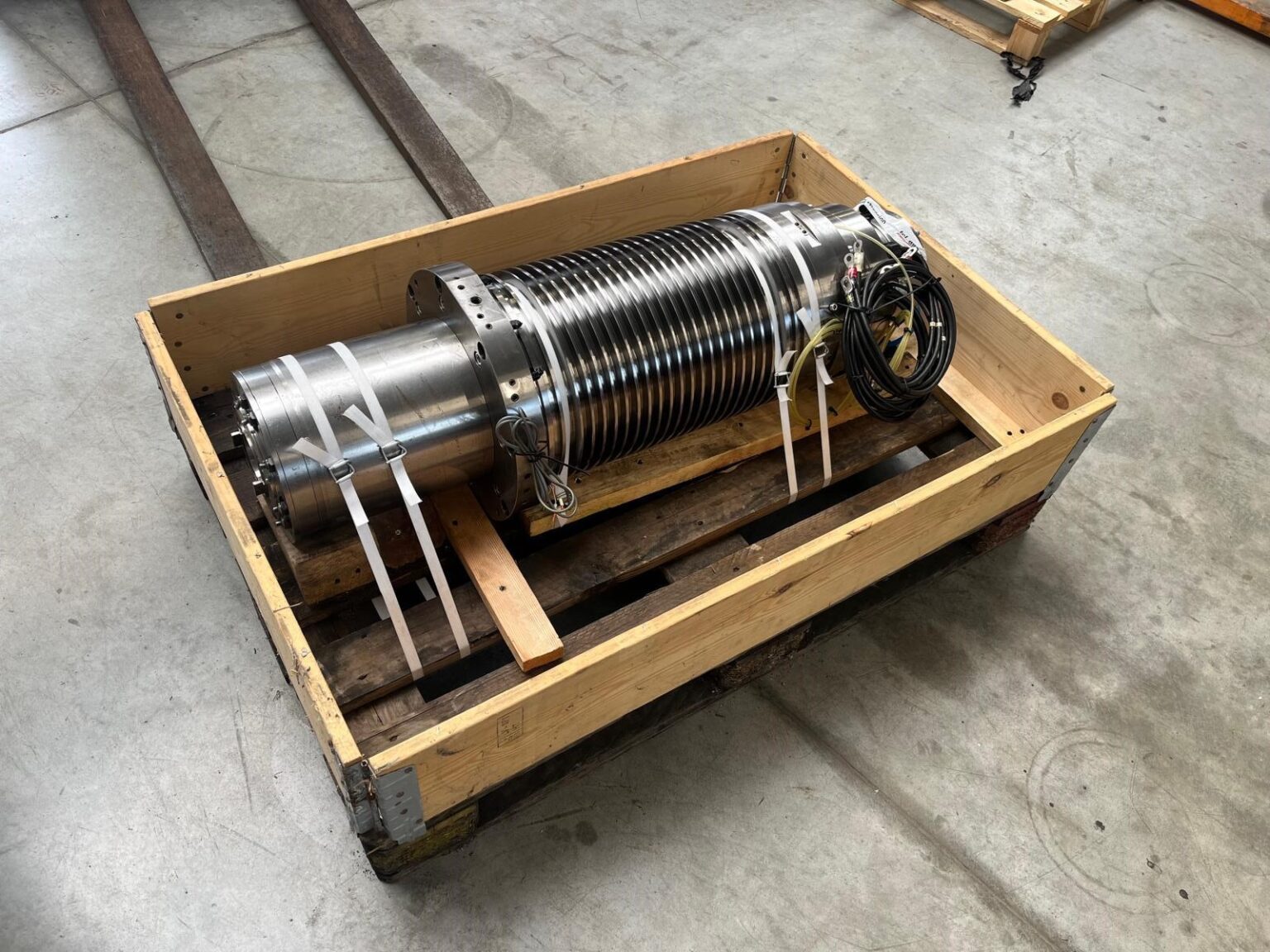

Elektrowrzeciona to zintegrowane jednostki łączące mechanikę wrzeciona, napęd elektryczny i elektronikę sterującą – stanowią serce szybkobieżnych systemów CNC.

Wymagają specjalistycznego podejścia, które łączy wiedzę z zakresu mechatroniki z doświadczeniem serwisowym.

W BMS Serwis Wrzecion oferujemy kompleksowy serwis elektrowrzecion, obejmujący zaawansowaną diagnostykę, demontaż, czyszczenie, wymianę łożysk i uszczelnień, regenerację stożka, precyzyjne wyważanie dynamiczne oraz końcowe testy funkcjonalne. Dzięki temu przywracamy pełną sprawność i niezawodność elektrowrzecion w aplikacjach takich jak obróbka drewna, aluminium czy systemy wysokiej częstotliwości.

Nasze usługi są objęte 6-miesięczną gwarancją, a dzięki zastosowaniu certyfikowanych procedur i komponentów, zapewniamy parametry pracy zgodne ze standardami OEM lub wyższe. To serwis, który realnie wydłuża żywotność maszyn CNC i ogranicza przestoje w produkcji.

Dlaczego serwis elektrowrzecion cnc

jest kluczowy dla niezawodności i efektywności

Elektrowrzeciono to serce nowoczesnej obrabiarki CNC – łączy w sobie silnik, system mocowania narzędzi i elementy sterujące. Jego awaria wpływa nie tylko na rotację, ale również na odprowadzanie ciepła, dokładność obróbki, sygnał z enkodera czy synchronizację.

Terminowy serwis elektrowrzeciona pozwala:

- Wyeliminować przegrzewanie i zwarcia elektryczne – zabezpieczenie przed uszkodzeniem uzwojeń i izolacji.

- Przywrócić precyzję sygnału z enkodera – kluczowe dla dokładnego pozycjonowania.

- Uniknąć kosztownych, nieplanowanych przestojów – sprawny serwis minimalizuje ryzyko awarii.

- Wydłużyć żywotność wirnika, stojana i łożysk ceramicznych – oszczędność na częściach i naprawach.

- Ograniczyć hałas i drgania – regeneracja i wyważanie poprawiają kulturę pracy maszyny.

- Zaoszczędzić na wymianie elektrowrzeciona OEM – serwis to krótszy czas realizacji i znacznie niższe koszty.

Profesjonalna naprawa elektrowrzeciona przywraca jego parametry fabryczne i przygotowuje system do dalszej, bezpiecznej eksploatacji.

Serwis elektrowrzecion CNC

krok po kroku

Regeneracja elektrowrzeciona wymaga precyzyjnego podejścia – obejmuje zarówno komponenty mechaniczne, jak i elektryczne. Dzięki naszym procedurom serwisowym jesteśmy w stanie przywrócić pełną funkcjonalność i trwałość wrzecion wysokiej częstotliwości.

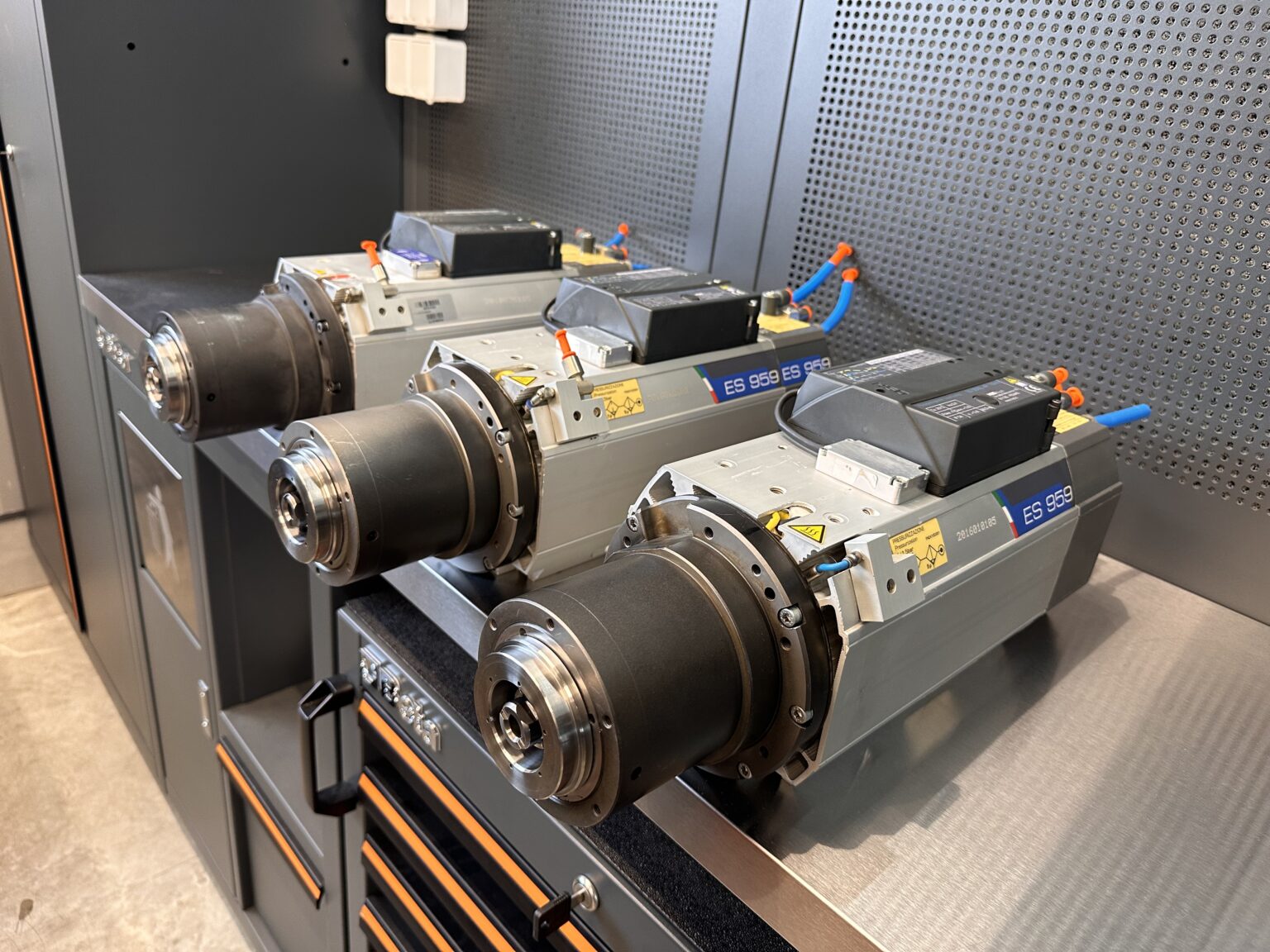

Zakres wstępnej diagnostyki obejmuje:

- pomiar siły zacisku narzędzia, hałasu, drgań, bicia osiowego i promieniowego,

- wstępną analizę temperatury i pracy termicznej,

- sprawdzenie enkodera, czujników, przewodów,

- weryfikację objawów nieprawidłowej pracy zgłaszanych przez operatora.

Dzięki precyzyjnej analizie już na tym etapie możemy określić potencjalne przyczyny awarii i zaplanować dalsze działania naprawcze.

Na tym etapie wykonujemy:

- demontaż wirnika, statora, łożysk, czujników i enkodera,

- czyszczenie komponentów w kąpieli ultradźwiękowej oraz usuwanie pozostałości smaru i chłodziwa,

- dezynfekcję, suszenie i inspekcję każdego elementu pod mikroskopem,

- etykietowanie i przygotowanie części do dalszych analiz.

Tak przygotowane elementy wrzeciona są gotowe do dokładnej oceny zużycia oraz planowania ewentualnej regeneracji lub wymiany podzespołów.

W ramach analizy wykonujemy:

- pomiar rezystancji, impedancji oraz testy izolacji uzwojenia,

- weryfikację działania i sygnału enkodera,

- kontrolę luzów i wstępną ocenę zużycia łożysk,

- identyfikację usterek systemu zacisku narzędzia (jeśli występuje).

Na podstawie pomiarów sporządzamy szczegółowy raport serwisowy, który pozwala określić zakres dalszych prac.

Zakres przezwojenia obejmuje:

- demontaż starych uzwojeń i przygotowanie rdzenia,

- nawinięcie nowego przewodu zgodnie ze specyfikacją OEM,

- impregnację uzwojeń żywicą i suszenie w piecu temperaturowym,

- testy fazowania, rezystancji i poprawności izolacji.

Proces przezwojenia jest zgodny z normami dla elektrowrzecion wysokiej częstotliwości – gwarantuje oryginalne parametry pracy.

Zakres prac obejmuje:

- wymianę lub regenerację tulei, gniazd łożysk, kołnierzy i pierścieni,

- montaż nowych uszczelnień, tulejek i zacisków narzędziowych,

- instalację łożysk wrzecionowych zgodnie ze specyfikacją producenta,

- precyzyjne pasowanie komponentów zgodnie z dokumentacją OEM.

Wszystkie elementy są montowane w warunkach kontrolowanych, z zachowaniem tolerancji zgodnych z klasą przemysłową.

W ramach regeneracji wykonujemy:

- precyzyjne szlifowanie w celu usunięcia mikrouszkodzeń i przywrócenia geometrii,

- chromowanie powierzchni stożka w celu zwiększenia odporności na zużycie,

- dopasowanie kątów mocowania zgodnie z dokumentacją narzędzi,

- przywrócenie osiowości i centryczności stożka względem osi wrzeciona.

Prawidłowa regeneracja stożka pozwala uzyskać stabilne i bezbłędne mocowanie narzędzi, kluczowe dla jakości obróbki CNC.

W ramach tego etapu:

- wyważamy wirnik w pełnym zakresie obrotów – niskim, średnim i wysokim,

- stosujemy stanowiska CIMAT do analizy w czasie rzeczywistym,

- osiągamy klasę dokładności ISO G0.4 lub lepszą,

- redukujemy wpływ drgań i hałasu powodowanych niewyważeniem układu.

Prawidłowo wyważony zespół zapewnia stabilną pracę nawet przy prędkościach powyżej 30 000 obr./min.

Zakres prac obejmuje:

- pozycjonowanie enkodera (optycznego lub magnetycznego) względem osi wrzeciona,

- fazyzowanie enkodera względem uzwojeń silnika,

- testy sygnału – zgodność fazy, przebiegu i odczytów w pełnym zakresie obrotów,

- kalibrację czujników temperatury, obrotów i siły zacisku (jeśli występują).

Prawidłowe ustawienie enkodera gwarantuje dokładne sterowanie wrzecionem i synchronizację z systemem napędowym maszyny.

W trakcie testu sprawdzamy:

- pracę elektrowrzeciona przy różnych prędkościach i temperaturach,

- amplitudę drgań i poziom hałasu,

- jakość sygnałów enkodera oraz poprawność fazowania,

- siłę zacisku oraz stabilność działania wszystkich układów czujnikowych.

Ten etap pozwala potwierdzić, że elektrowrzeciono jest w pełni gotowe do pracy produkcyjnej, a wszystkie układy działają zgodnie ze specyfikacją.

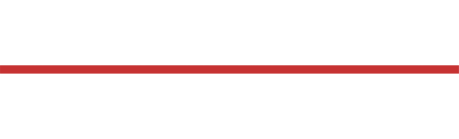

Komplet dokumentów i zabezpieczeń obejmuje:

- certyfikat wyważenia dynamicznego (ISO G0.4 lub lepszy),

- raport z testów elektrycznych i mechanicznych,

- wykresy pomiarów i raporty z kalibracji,

- potwierdzenie zgodności parametrów pracy z danymi OEM,

- kartę gwarancyjną – 6 miesięcy na wszystkie wymienione podzespoły i wykonane prace,

- zabezpieczenie wrzeciona do transportu (folia bąbelkowa, pianka, wzmocniony karton lub skrzynia).

Tak przygotowane elektrowrzeciono jest gotowe do bezpiecznego transportu – z pełną dokumentacją i gwarancją serwisu.

W ramach kalibracji geometrii wykonujemy:

- pomiar i korektę położenia osi wrzeciona względem układu prowadnic maszyny,

- ustawienie kąta wrzeciona względem powierzchni stołu roboczego,

- kontrolę współosiowości i poprawności kąta natarcia narzędzia,

- testy osiowej zgodności wrzeciona dla precyzyjnych operacji obróbczych.

Dzięki tej kalibracji elektrowrzeciono pracuje zgodnie z geometrią maszyny, zapewniając maksymalną dokładność przy obróbce CNC.

Najczęstsze problemy z elektrowrzecionami

i ich rozwiązania

Drgania elektrowrzeciona przy wysokich obrotach

Zużyte łożyska wrzecionowe, nieprawidłowe wyważenie lub błędy w montażu wirujących elementów.

Rozwiązanie – Dynamiczne wyważanie oraz wymiana łożysk skutecznie eliminują drgania i przywracają stabilność pracy.

Przegrzewanie się elektrowrzeciona

Niewydolny system smarowania, uszkodzone uszczelniacze lub niesprawny mechanizm chłodzenia uzwojenia.

Rozwiązanie – Wymiana uszczelnień, regeneracja smarowania, czyszczenie kanałów chłodzących oraz kontrola czujników temperatury.

Utrata momentu obrotowego / niestabilna praca silnika

Uszkodzenie uzwojeń silnika, przegrzanie, zwarcie międzyzwojowe lub problemy z enkoderem.

Rozwiązanie – Przezwajanie elektrowrzecion zgodnie z oryginalną specyfikacją i testy po montażu.

Nierównomierne bicie narzędzia

Zużycie stożka wrzeciona, nieosiowe mocowanie narzędzia lub osłabiona siła zacisku.

Rozwiązanie – Szlifowanie stożka wrzeciona oraz pomiar i kalibracja siły zacisku przywracają precyzję mocowania i eliminują bicie.

Najczęściej

zadawane pytania

Zaufaj specjalistom od elektrowrzecion

i odzyskaj pełną wydajność

Naprawiamy elektrowrzeciona szybko, precyzyjnie i z gwarancją – bez względu na markę czy typ obrabiarki.

-

12 miesięcy gwarancji serwisowej

-

Ekspresowe terminy realizacji

-

Obsługa klientów z całej Europy

Zleć wycenę