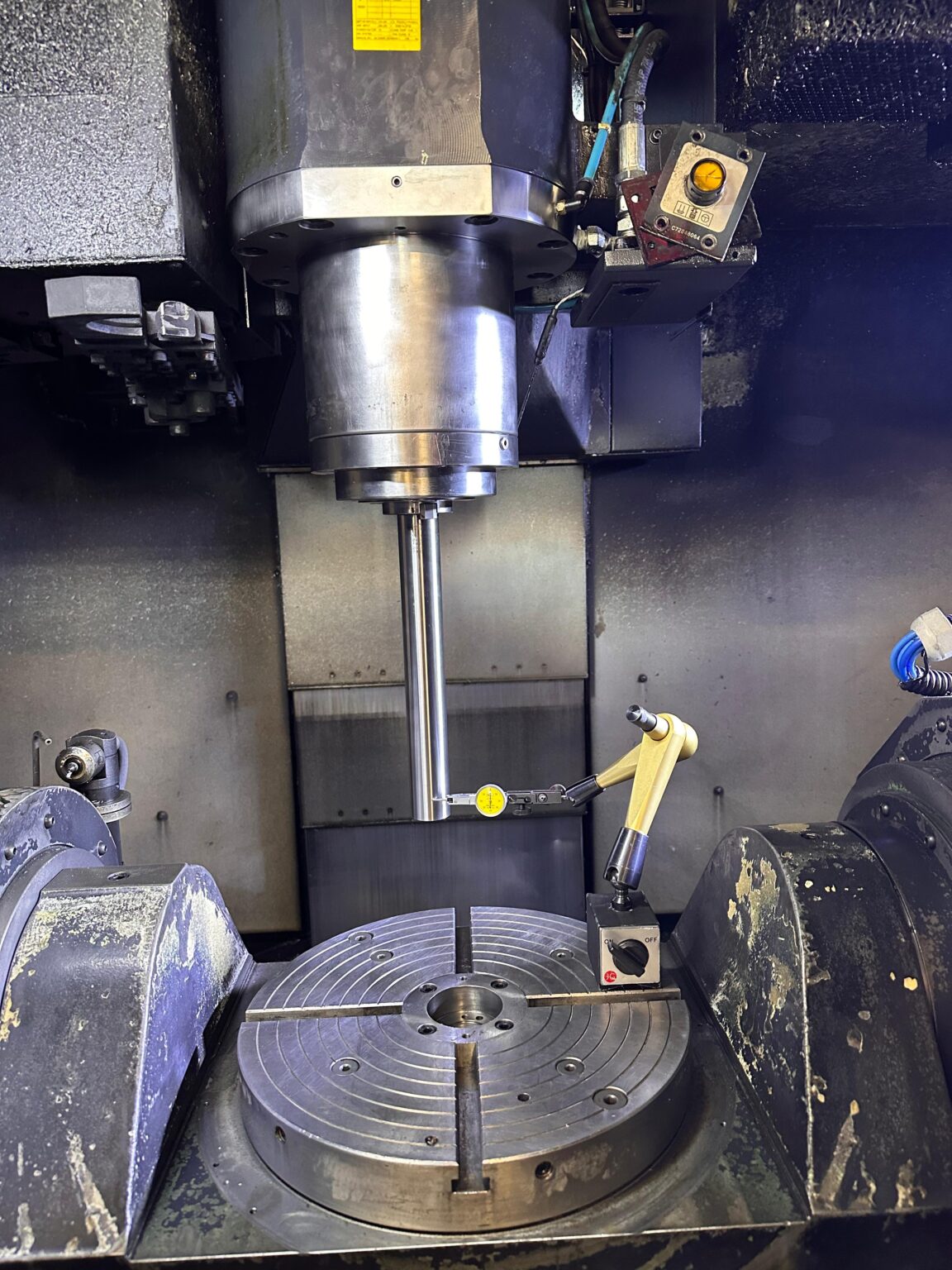

Ustawianie

geometrii wrzeciona

Ustawianie geometrii wrzeciona CNC – perfekcyjna osiowość, precyzyjna obróbka.

Dokładność obróbki CNC zaczyna się od prawidłowo ustawionego wrzeciona. Nawet minimalne odchylenia od osi mogą prowadzić do nadmiernego zużycia narzędzi,

błędów wymiarowych i pogorszenia jakości powierzchni.

W BMS Serwis Wrzecion specjalizujemy się w precyzyjnym ustawianiu geometrii wrzecion, przywracając ich ustawienie do tolerancji OEM lub norm ISO. Wykorzystujemy techniki laserowe i mechaniczne, poprzedzone szczegółową diagnostyką problemu oraz końcową weryfikacją wyników ustawienia.

Usługa jest przeznaczona zarówno dla maszyn wykazujących objawy zużycia lub drgań, jak i jako część profilaktycznej kalibracji po montażu wrzeciona. Gwarantujemy poprawę jakości obróbki i stabilność działania układu wrzecionowego.

Dlaczego ustawienie geometrii wrzeciona

jest kluczowe dla dokładności obróbki

Nieprawidłowa geometria wrzeciona CNC bezpośrednio wpływa na jakość obróbki, żywotność narzędzi i dokładność wymiarową wykonywanych detali.

Skutki błędnego ustawienia geometrii wrzeciona:

- Błędy wymiarowe w detalach – nieprawidłowe kąty i odchyłki w obróbce.

- Szybsze zużycie narzędzi – nieregularne obciążenie krawędzi skrawających.

- Nieprawidłowe mocowanie narzędzi – stożek wrzeciona nieosiowy względem osi maszyny.

Precyzyjne ustawienie geometrii wrzeciona eliminuje te problemy, zapewniając maksymalną dokładność, lepsze trzymanie narzędzi i dłuższą żywotność całego układu.

Ustawianie geometrii wrzeciona

krok po kroku

Każda procedura ustawienia geometrii wrzeciona w BMS Serwis Wrzecion CNC realizowana jest z dbałością o każdy szczegół. Korzystamy z tradycyjnych metod pomiarowych oraz nowoczesnych systemów laserowych – w zależności od konstrukcji maszyny i wymaganych tolerancji.

Najczęstsze problemy z geometrią wrzeciona

i ich rozwiązania

Problemy z precyzją wymiarową detali

Nieprawidłowe ustawienie osi wrzeciona powoduje odchyłki w obróbce.

Rozwiązanie – Korekta geometrii i kalibracja eliminują błędy wymiarowe.

Odchylenia kątowe wrzeciona

Wrzeciono nie jest idealnie równoległe względem prowadnic maszyny.

Rozwiązanie – Regulacja osiowości wrzeciona i precyzyjne pomiary ustawiają je zgodnie z normami.

Nierównomierne zużycie narzędzi

Narzędzia zużywają się szybciej po jednej stronie, co oznacza złe ustawienie wrzeciona.

Rozwiązanie – Po ustawieniu geometrii narzędzia zużywają się równomiernie, co wydłuża ich żywotność.

Najczęściej

zadawane pytania

Ustawianie geometrii wrzeciona

z mikrometryczną precyzją

Wyklucz błędy wymiarowe i przedłuż żywotność narzędzi dzięki profesjonalnej korekcie geometrii wrzeciona CNC.

-

Pomiar geometrii z dokładnością do 1 μm

-

Kalibracja wrzeciona po regeneracji

-

Raport pomiarowy po ustawieniu geometrii

Zleć wycenę